ksp gửi vào

- 80146 lượt xem

I. Giới thiệu

Mình là một người rất thích bộ môn nghệ thuật Kirigami – cắt giấy. Tuy nhiên, mình không phải là một người khéo tay và thường xuyên cắt phạm giấy hoặc bị thương. Nhưng không vì thế mà khiến mình bỏ qua bộ môn nghệ thuật đòi hỏi sự sáng tạo này. Các bạn thấy đấy, mình đã đặt mục tiêu xây dựng chiếc máy cắt laser dưới 1 triệu đồng và đã hoàn thiện được nó. Tuy nhiên, trong phiên bản đó, vẫn có những điều mình chưa hài lòng và cuối cùng những điều đó đã được khắc phục trong phiên bản máy cắt laser mã nguồn và phần cứng mở kLaserCutter - dự án phần cứng cùng với phần mềm mở đầu tiên ở Việt Nam.

Vì đây là một hệ thống mô hình gồm cả phần cứng và phần mềm với 01 gói mở rộng để biến máy cắt laser thành hệ thống IOT. Vì vậy, mình sẽ chia quá trình xây dựng thành 02 phần lần lượt là:

- "In" máy cắt của chính bạn (tầm 2 triệu)

- Biến chiếc máy cắt laser thành một thiết bị IOT với Intel Galileo Gen 1 hoặc Gen 2 (+ tầm 2 triệu rưỡi).

Ở bài viết này, mình sẽ nói rõ về quy trình làm phần cứng, để các bạn có thể tự làm được một cách dễ dàng, như vậy phù hợp hơn dành cho newbie tập làm. Tuy nhiên, các bạn hãy luôn nhớ một quy tắt an toàn chi với laser đó là luôn dùng LED thay thế cho laser, khi nào làm xong hết thì mới mua laser vào và nên mua laser khác màu đỏ (vì sao?).

II. Chuẩn bị

1. Phần cứng

Nếu các bạn đã có những phần cứng ở bài viết tự làm một chiếc máy cắt laser dưới 1 triệu đồng (từ đây, mình sẽ gọi bản này là bản prototype) thì hãy tận dụng lại nhé, chỉ mua thêm một số thứ cho nó đẩy đủ đồ thôi hehe. Nếu bạn chưa có Arduino Uno thì hãy mua cho mình một con nhé.

| STT | Tên | Hình ảnh | Giá tiền (đồng) |

| 1 |

02 xác máy scan hoặc 01 xác máy in màu kết hợp scan (ở VN gọi là máy All in one) |

|

400.000 |

| 2 |

02 Mạch Easy Driver hoặc mạch GY4988 |

|

150.000 |

| 3 | Linh kiện làm mạch điều khiển Laser (01 LM317; 01 R10k; 01 R100; 01 R470; 01R3.3; 01 biến trở 100Ohm; Mosfet N-channel) | 20.000 | |

| 4 | 01 Laser Diode red 250mW và 01 Housing |  |

200.000 |

| 5 |

Nhôm (cái này các bạn đọc tiếp rồi mới đi cắt nhôm) |

|

130.000 |

| 6 |

Mica (cái này các bạn đọc tiếp rồi mới đi cắt laser) |

|

450.000 |

| 7 |

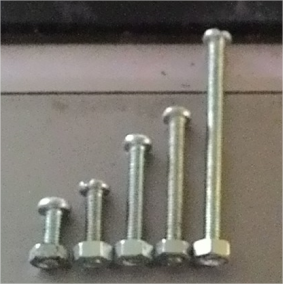

Ốc, vít (3li), lông đền (long den) 3.5li (độ dài sẽ được nói thêm ở các mục sau) |

|

60.000 |

| 8 |

01 Arduino Promini hoặc 01 Arduino Uno |

|

75.000 |

| 9 | 01 Bộ nguồn 12V (dòng max tối đa tối thiểu là 1.25A) |  |

70.000 |

| 10 | 01 Chuôi cái 2.1mm (gắn chuôi đực 2.1mm của bộ nguồn 12V) |  |

5.000 |

| 11 |

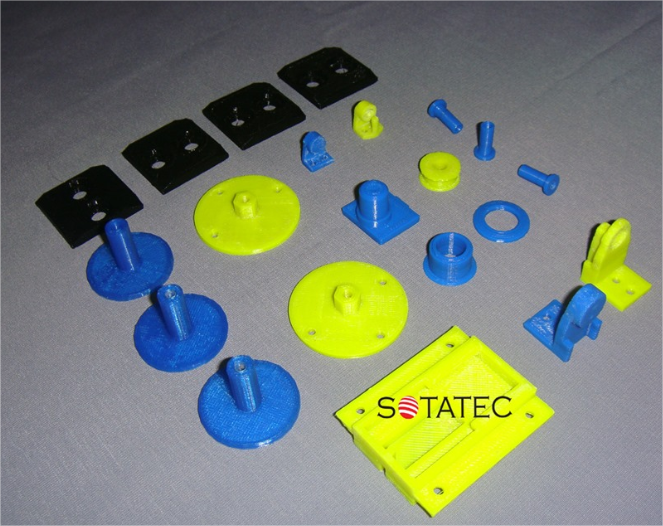

In chi tiết 3D (sẽ được nói thêm ở sau) |

130.000 | |

| Tổng cộng | 1.690.000 | ||

Con số tổng cộng này có thể chênh lệch một tí tùy vào chỗ bạn mua

2. Công cụ bổ trợ

- 01 Máy khoan hoặc 01 mô tơ khoan (với đầu giữ mũi khoan 3li)

- 01 Mũi khoan 3li

- 01 Thước dây

- 01 Thước kẹp hoặc 01 thước kẻ bình thường.

- 01 kềm tán đinh tán.

- Ốc 3li 8mm (20 con + tán); Ốc 3li 12mm (15 con + tán); Ốc 3li 18mm (40con + tán); Ốc 3li 22mm (10 con + tán); Ốc 3li 40mm (5 con + tán).

- 25 con đinh tán 4 li

- 40 co chữ L

- Long đen 4mm phi 8mm; Long đen 5mm phi 10mm; Long đen 6mm phi 12mm; Tất cả 1 lạng

3. Phần mềm

- Inkscape 0.48.5 (dự phòng) - để thiết kế bản vẽ SVG và cắt. Extension Laserengraver để chuyển các nét cắt thành mã GCODE

- Grbl Controller - phần mềm chuyển mã GCode (dự phòng)

- Các bạn xem cách cài đặt và sử dụng các phần mềm này tại đây. Trong bài viết ấy, cũng hướng dẫn bạn nạp grbl cho Arduino Promini (hãy làm theo nhé).

III. Bản vẽ 3D

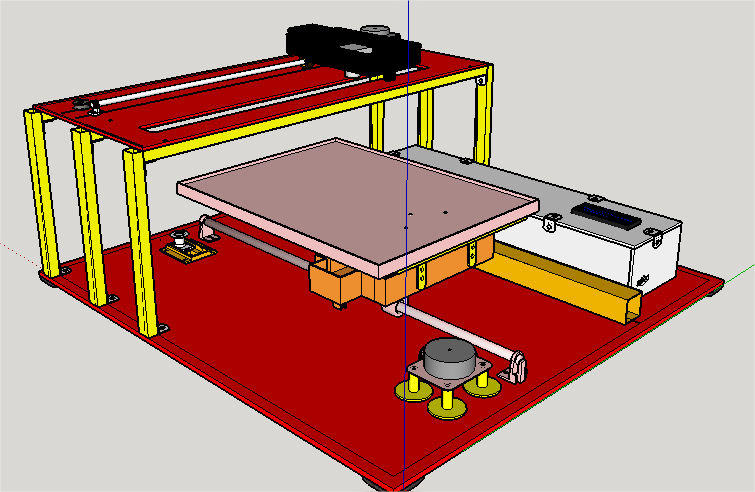

1. Tìm hiểu về tổng quan bản vẽ 3D

Ở bản prototype, mình đã không thiết kế trước bản vẽ cho máy cắt của mình, mà chỉ làm theo những gì xuất hiện trong đầu cùng với sự giúp đỡ của ba và bạn bè. Từ đó, mình thấy rằng, nếu làm như vậy thì rất khó để mô tả cái mình muốn làm cho người khác hiểu. Như vậy, để giải quyết vấn đề này, buộc mình phải thiết kế sản phẩm của mình trong máy tính bằng phần mềm thiết kế 3D.

Tiếp theo, việc thiết kế 3D không phải là việc khó, ở đây mình dùng Google Sketch Up (khuyên các bạn dùng Google Sketch Up Pro Trial). Bằng việc đọc các hướng dẫn sử dụng của google sketch up trong vài giờ, mình đã có thể nắm vững những công cụ "thần thánh" của nó, bao gồm: Lines, Push/Pull, Circle, Rectangle, Ruler, Move và một thao tác với phím Ctrl, Shift, Space, M, L, P. Tốt nhất, các bạn nên xem qua các tutorial hướng dẫn dùng Sketch up trên youtube về các thanh công cụ mà mình nói, vì nó sẽ ảnh hưởng đến dự án của bạn đấy (xem qua để biết, chứ chưa cần phải biết dùng để vẽ đâu).

Trước đây, mình đã đừng thiết kế 3D cho mô hình kBOT. Tuy nhiên, nó chỉ dừng ở mức, thiết kế để người khác biết ý tưởng của mình thôi, chứ từ bản vẽ của kBOT không thể tạo ra kBOT được! Rút kinh nghiệm từ dự án đó, mình đã quyết tâm, phải thiết kế kLaserCutter, sao cho khi mình làm máy thì mình lấy đúng những chi tiết máy mà mình đã thiết kế và in 3D nó ra.

Kết quả, mình đã thử thiết kế và thành công! Và bây giờ là lúc chia sẻ thành quả với Cộng đồng Arduino Việt Nam. Tuy nhiên, có một số vấn đề khách quan mà ở trình độ mình chưa làm được, đó là với các loại máy scan khác nhau thì bạn cần phải chỉnh sửa lại sao cho phù hợp với bản thân mình,... Tuy nhiên, vấn đề này cũng không quá quang ngại, vì các máy scan đời mới từ năm 2007 trở về sau được thiết kế cực kì gọn và giảm thiểu những thiết kế thừa đến mức tối đa (mình sẽ nói cụ thể hơn ở phần tiếp).

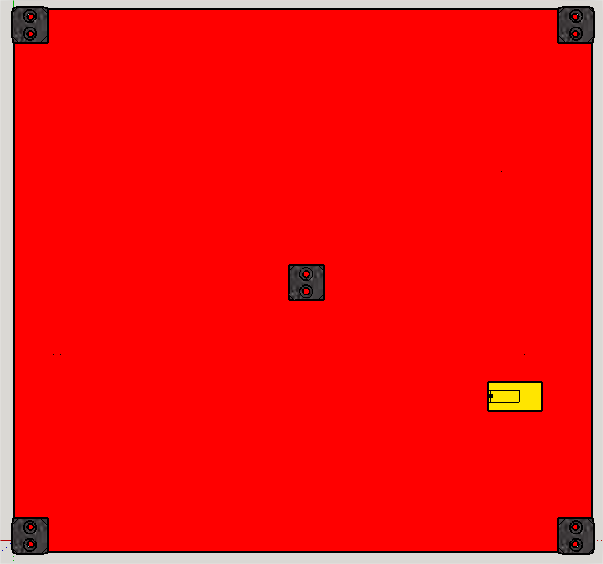

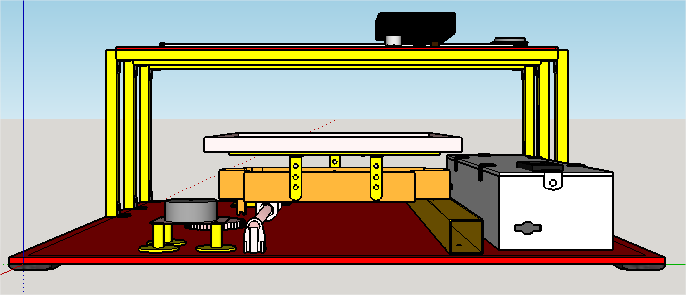

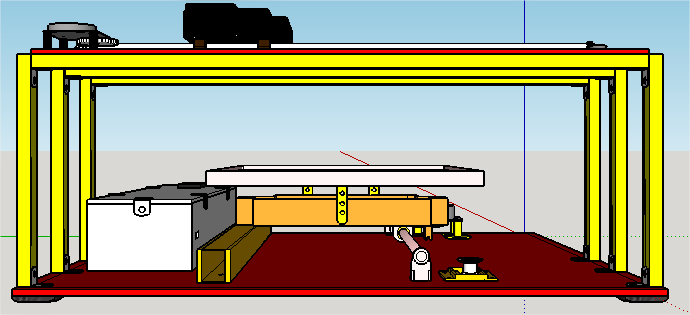

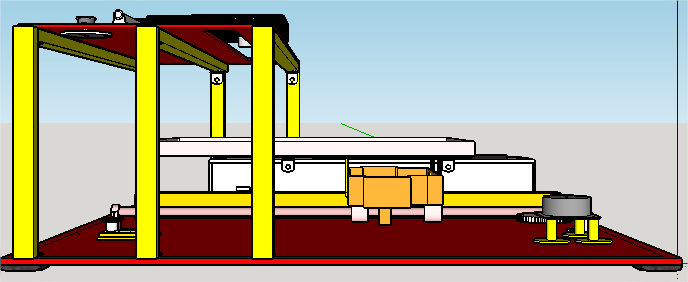

Một số hình ảnh mặt cắt của kLaserCutter để các bạn dễ hình dung.

Tổng thể kLaserCutter

Mặt cắt trên

Mặt cắt dưới

Mặt cắt phải

Mặt cắt trái

Mặt cắt trước

Mặt cắt sau

2. Những chi tiết in 3D và các thông số tham khảo.

Trước khi đi vào từng thành phần trong bản vẽ 3D, chúng ta có một số lưu ý nhỏ, đó là trục Y là trục nằm dưới, còn trục X là trục nằm trên. Vì sao lại như vậy? Vì trong mô hình thử nghiệm thứ 2 (bản prototype), mình tìm được 2 máy scan, một máy scan đời 2000, còn máy còn lại được sản xuất vào năm 2008. Máy cũ hơn có thiết kế chắc chắn và to hơn máy scan phiên bản 2008, vì vậy, tác giả sử dụng nó làm đế cho chắc chắn, mà tác giả hướng đến một máy cắt khổ A4, trong khi đó độ dài hành trình của máy đời 2000 lại đủ để đáp ứng nhu cầu đó nên tác giả quyết định cho nó là trục Y. Còn lại, trục phía X nằm phía trên và chiếu tia laser xuống dưới.

Ngoài ra, tại sao tác giả không đi theo truyền thống đặt trục X lên trên trục Y thành một khối thống nhất để bàn di chuyển được cố định? Bởi vì, thiết kế của máy scan sử dụng động cơ bước với cơ cấu truyền động là dây curoa, như vậy chúng ta sẽ rất khó đặt được trục X lên trục Y (để thành một khối thống nhất), vì khi Y chuyển động có thể gây run, mà trục X cũng có thể run => nét vẽ bị méo và sẽ rất xấu. Vì vậy, mình đã quyết định đặt trục X và trục Y tách chúng xa nhau. Và để chúng không bị rung và lắc, mình đã làm phần nâng đỡ trục X rất kỹ, và phần này cũng làm nên một bộ khung vững chắc giúp người dùng có thể mang máy đi xa. Từ đây, mình sẽ mô tả từng thành phần trong bản vẽ thiết kế này từ đó các bạn có thể thiết kế lại để phù hợp với bản thân.

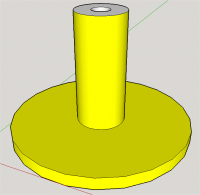

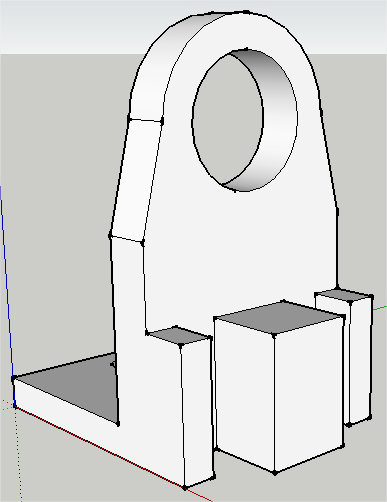

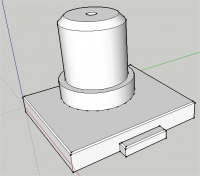

- Chân đế stepper trục Y

- Kích thước

- Đế:

- Đường kính: 30mm

- Dày: 2mm

- Trục:

- Độ cao (bao luôn đế): 20mm

- Đường kính vòng ngoài: 8mm

- Đường kính vòng trong: 3mm

- Đế:

- Vật liệu: Nhựa PLC.

- Cách chế taọ: In 3D

- Số lượng cần chế tạo: 03

- Ứng dụng: Dùng làm chân đế cho stepper của trục Y, nó có bộ đế to bởi vì stepper khá to và lực kéo cũng mạnh, đế to giúp cho stepper được giữ cố định trên mặt mica.

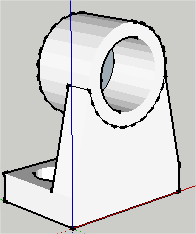

- Gá trục đỡ phi 8mm - Y

-

- Kích thước:

- Dài * rộng * cao: 18 * 15 * 25

- Xem thêm trong file sketch up

- Đường kính lõm tròn: 8mm

- Vật liệu: nhựa PLA

- Cách chế tạo: In 3D

- Số lượng cần chế tạo: 01

- Ứng dụng: Đây là phần gá cố định của trục Y. Gá sẽ cố định trục Y và không cho thanh trục Y di chuyển nữa. Tùy vào đường kinh của trục Y mà ta thiết kế lại đường kính lõm tròn. Các bạn cần chú ý thiết kế lại lõm tròn cho phù hợp với đường kính thanh trục ngang của mình nhé.

-

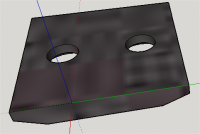

- Gá trục đỡ phi 8mm - 2 - Y

- Kích thước:

- Dài * rộng * cao: 18 * 15 * 25

- Xem thêm trong file sketch up

- Đường kính lõm tròn: 8mm

- Vật liệu: nhựa PLA

- Cách chế tạo: In 3D

- Số lượng cần chế tạo: 01

- Ứng dụng: Đây là phần gá di động trục Y, tùy vào kích thước thanh trục của trục Y mà ta điều chỉnh lại đường kính lõm tròn. Ta sẽ cho thanh trục Y đi qua gá này trước rồi gắn cố định vào gá còn lại. Tùy vào đường kinh của trục Y mà ta thiết kế lại đường kính lõm tròn. Các bạn cần chú ý thiết kế lại lõm tròn cho phù hợp với đường kính thanh trục ngang của mình nhé. Thực sự thì cái này và cái ở đằng trước, bạn có thể thay thế lẫn nhau, nghĩa là thay vì in cái này rồi in cái kia thì bạn có thể in một part với số lượng là 2.

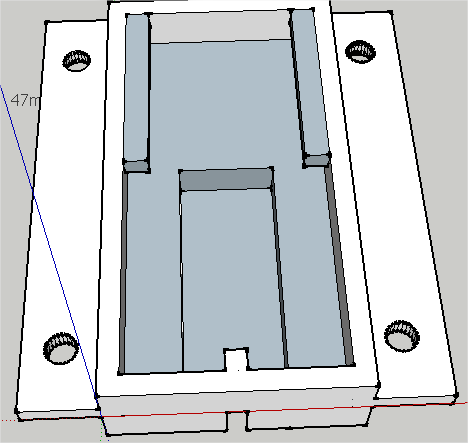

- Đế lò xo

-

- Kích thước:

- Dài * rộng * cao: 47 * 40 * 10

- Xem thêm trong file sketch up

- Vật liệu: nhựa PLA

- Cách chế tạo: In 3D

- Số lượng cần chế tạo: 01

- Ứng dụng: Trong máy scan đời 2000, bộ phận giữ cố định thanh curoa nó họ làm khá to và cực kỳ phức tạp như thế này, và hầu hết các máy scan đời cũ từ 2002 về trước đều có cấu tạo phần giữ trục lò xo như thế này. Vì vậy, nếu người dùng sở hữu những máy scan đời cũ có thể dùng cấu trúc đế lò xo này để ứng dụng vào máy cắt của mình. Mặt khác, nếu người dùng sở hữu cả 2 máy scan đời mới thì người dùng có thể dùng cấu trúc giữ cố định dây curoa của trục X (xem tiếp).

- Ghi chú: Cần in với vật liệu support (khi lên list in 3d với chỗ in 3d, bạn nhớ thêm dòng này)

-

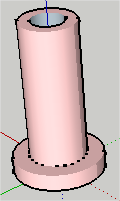

- Đế lò xo – trục nhựa – 1

- Đế lò xo – trục nhựa – 2

-

- Kích thước:

- Đường kính đáy: 18mm

- Cao: 10mm

- Xem thêm trong file sketch up

- Vật liệu: nhựa ABS

- Cách chế tạo: In 3D

- Số lượng cần chế tạo: 01

- Ứng dụng: Là con quay được gắn vào trong đế lò xo để giữ cố định dây curoa và khi dây curoa hoạt động thì nó sẽ cùng bẻ góc với dây curoa (giảm ma sát với dây curoa).

-

- Chân đế máy cắt

- Ống dựng stepper trục X

- Kích thước

- Đế:

- Đường kính: 8mm

- Dày: 2mm

- Trục:

- Độ cao (bao luôn đế): 15mm

- Đường kính vòng ngoài: 5mm

- Đường kính vòng trong: 3mm

- Đế:

- Vật liệu: Nhựa PLA

- Cách chế taọ: In 3D.

- Số lượng cần chế tạo: 03

- Ứng dụng: Dùng làm chân đế cho stepper của trục X, nó có bộ đế nhỏ bởi vì stepper trục X nhỏ và lực kéo cũng không quá lớn.

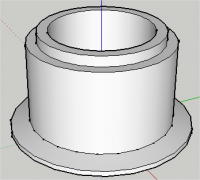

- Con (trục nhựa) quay trục X

-

- Kích thước

- Đế (dưới và trên như nhau):

- Đường kính: 15mm

- Dày: 1mm

- Trục:

- Độ cao (bao luôn đế): 6mm

- Đường kính vòng ngoài: 13mm

- Đường kính vòng trong: 5mm

- Đế (dưới và trên như nhau):

- Vật liệu: Nhựa PLA

- Cách chế taọ: In 3D.

- Số lượng cần chế tạo: 01

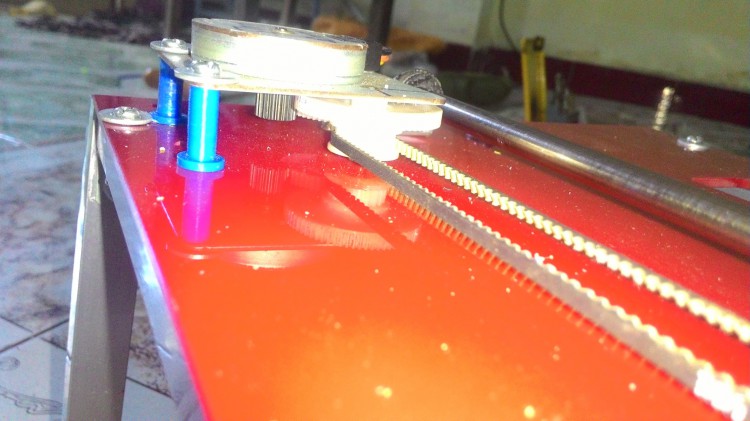

- Ứng dụng: Dùng làm con quay và cùng với động cơ bước ở trục X cố định dây curoa để truyền động cho bàn laser trục X.

-

- Đế gá trục nhựa (con quay) (trục X)

- Kích thước

- Đế:

- Đường kính: 38mm

- Dày: 2mm

- Trục:

- Độ cao (bao luôn đế): 8mm

- Lục giác cạnh: 3.5mm

- Đế:

- Vật liệu: Nhựa PLA

- Cách chế taọ: In 3D.

- Số lượng cần chế tạo: 01

- Ứng dụng: Dùng để nâng đỡ con quay và gia cố độ cứng cho mica ở nơi này, vì nó phải chịu lực từ dây curoa, ngoài ra nó còn giúp cho con quay không tiếp xúc với mặt mica và làm lớp áo gắn ốc cố định con quay tuyệt vời.

- Để gắn con quay vào gá chúng ta chỉ cần gắn ốc (3li dài 30mm) như hình:

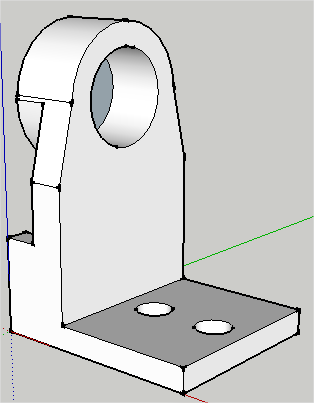

- Gá trục đỡ phi 5mm – trục cố định (trục X)

-

- Kích thước:

- Dài * rộng * cao: 10 * 7 * 13

- Xem thêm trong file sketch up

- Đường kính lõm tròn: 5mm

- Vật liệu: nhựa PLA

- Cách chế tạo: In 3D

- Số lượng cần chế tạo: 02

- Ứng dụng: Đây là phần gá cố định của trục X. Gá sẽ cố định trục X và không cho thanh trục X di chuyển nữa. Tùy vào đường kinh của trục X mà ta thiết kế lại đường kính lõm tròn. Với các máy in đời mới, thường sử dụng trục 5mm để giảm khối lượng và chi phí nên thiết kế này ra đời.

-

Để chuyển từ file Sketchup sang file STL (để in 3d), các bạn tìm từ khóa "Google Skecth Up STL extension" và cài đặt theo hướng dẫn nhé.

Lưu ý: Khi xuất file stl, các bạn nhớ chọn xuất ra binary thay vì text nhé

3. Cách bố trí các chi tiết in 3D cho phù hợp với máy scan của bạn

Mình hiêu rằng, việc tìm ra được một chiếc máy scan cũ (hoăc chỉ là xác) là rất khó khăn (đối với những bạn ở tỉnh lẻ - như lúc mình làm - tìm mòn con mắt ra được một em). Nhưng đó vẫn là cách rẻ và ổn định nhất nếu so với mặt bằng phân phối đồ điện tử ở Việt Nam. Do đó, mình phải thích nghi với những khó khăn này và tìm cách dẫn dắt các bạn làm thành công chiếc máy cắt laser.

Tuy rằng, có rất nhiều hãng sản xuất máy scan, nhưng có một điều may mắn là: các hãng này đều sử dụng bộ truyền động curoa và có sẵn bộ hộp số truyền động cho động cơ bước. Qua những gì mình đánh giá từ vẻ bề ngoài của các động cơ bước của những hãng khác nhau. Mình kết luận rằng, chỉ cần "sắp đặt" lại vị trí các chi tiết in 3D trên mô hình kLaserCutter thì các bạn sẽ dễ dàng thực hiện được máy cắt phiên bản của riêng bạn. Như vậy, để hoàn thiện máy cắt laser, bạn cần phải:

- Bố trí vị trí đặt các part cho phù hợp.

- Chuyển từ bản vẽ 3D sang bản vẽ kĩ thuật 2D và sau đó đi cắt mica (bằng laser).

- Lắp ráp.

Nói chung, để chuẩn bị cho những phần tiếp theo, bạn cần xem qua những chức năng mà mình đã nói ở đầu viết về những chức năng của Google Sketch Up, vì chúng ta sẽ sử dụng nó để thực hiện hóa ý tưởng của bạn.

Việc bố trí vị trí đặt các part cho phù hợp khá đơn giản, nó phụ thuộc vào chiều dài thanh trục ngang, sự bố trí ốc đinh ốc trong bộ hộp số động cơ bước của bạn,....

Theo như thiết kế ban đầu thì trục Y ở dưới được dùng cho thanh trục ngang 8mm dài 43cm và ở trục X ở trên được dùng cho thanh trục ngang 5mm dài 41cm. Như vậy, bằng việc đo chính xác độ dài của thanh trục ngang của mỗi trục trong máy cắt của các bạn, kết hợp với việc dùng công cụ Ruler của Sketch Up thì bạn có thể sắp xếp được vị trí của các thanh đỡ trục ngang.

Vấn đề tiếp theo của thanh trục ngang, đó là thiết kế khoảng cách từ tâm của thanh trục ngang đến mặt đế. Giải pháp: bạn chỉ cần dùng công cụ Push/Pull để Push hoặc Pull mặt đáy của mỗi chi tiết gá đỡ trục cho phù hợp.

Ngoài ra, việc bố trí của động cơ bước cũng rất quan trọng, vì nếu dây curoa không căng thì làm sao truyền động cho bàn cắt được nhỉ? Việc bố trị của động cơ bước khá giống với việc bố trí thanh đỡ trục ngang, vì bạn cũng phải đo phải bố trí sắp xếp các chân đỡ trục như thế nào cho vừa, và chiều cao của mỗi thanh đỡ trục là bao nhiêu,... Ở đây, nếu bạn thiết kế không chính xác, thì cũng không sao, đã có máy khoan hỗ trợ bạn.

Vấn đề cuối trong việc sắp đặt vị trí đặt các part, đó là: đặt thanh đỡ bàn cắt (ở trong file thiết kế 3d, nó là thanh nhôm dưới bàn cắt trục Y ý). Tuy nhiên, theo mình thấy thì chỉ có các máy đời 2007 trở về trước (tức là máy siêu cũ) thì mới dùng đến cơ cấu này, còn các máy hiện đại từ 2007 trở về sau thì đều làm đơn giản như trên trục X, tức là khoản cách từ bàn trượt trên trục ngang mặt đế là khá nhỏ (và trong trường hợp này, các bạn chỉ cần in một chi tiết nhựa ABS hình hộp chữ nhật đơn giản và dùng keo con voi dán vào mặt bàn trượt như hình dưới là được.

Vấn đề chuyển từ bản vẽ 3D sang bản vẽ kĩ thuật 2D và sau đó đi cắt mica (bằng laser) không phải là một vấn đề dễ, vì vậy, mình có làm một video  hướng dẫn cho các bạn nè,

hướng dẫn cho các bạn nè,

Sau đó, các bạn chỉ việc đem ra tiệm cắt laser (thường là các tiệm quảng cáo) và cắt thôi. Nhưng, nhớ hỏi giá trước khi cắt vì có thể bạn sẽ bị chém đẹp đấy  .

.

Hồi mình cắt ở Phú Yên, cùng một thứ vật liệu, cùng một bản vẽ, vậy mà một bên hét giá 200k, sau đó xuống 100k, rồi xuống 50k

. Biết thừa là chỗ đó chém rồi nên mình chuyển qua chỗ "sát bên" (thực ra là cách nhau vài nhà) và cắt chỉ với 30k

!

Còn trong thành phố Hồ Chí Minh, cũng phải biết lựa chỗ, chứ vừa rồi mình đi cắt thử vài chi tiết thì vừa bị hành (version auto cad) vừa bị chém nữa

. Với 20k cắt ở đây mình đem về 2 miếng nhựa "phế phẩm", trong khi đó chỉ với 5k ở Tuy Hòa (Phú Yên) thì lại được như ý muốn mà không cần nói gì nhiều

.

Kinh nghiệm đút kết được là, cứ vào mấy công ty quảng cáo to to ấy, họ cắt sẽ rẻ hơn chứ mấy chỗ nhỏ nhỏ họ thường chém mình không thương tiết đâu! (To to là nhiều máy, phòng ốc rộng rãi, nhỏ là chen chút nhiều máy trong một căn phòng).

Như vậy qua bước này, bạn có thể đi in 3D và cắt laser để chuẩn bị cho máy cắt của mình. Và lúc này, mình nghĩ bạn đã có những manh nha những việc mình sẽ phải làm và bây giờ là thời điểm phù hợp để các bạn bắt tay vào làm máy đấy. Các bạn có thể tải về bộ phần cứng mới nhất của kLaserCutter tại địa chỉ https://github.com/ngohuynhngockhanh/kLaserCutter3D. Mình rất vui nếu các bạn đóng góp những phiên bản "vá lỗi" cho phần cứng kLaserCutter tại github

3. Kinh nghiệm rắp ráp

Việc lắp ráp một máy cắt laser không đòi hỏi nhiều về mặt chuyên môn, tuy nhiên, ắc hẳn, chúng ta sẽ gặp những vấn đề nhứt nhối, vì vậy, mình sẽ chia sẻ một số mẹo để việc lắp ráp diễn ra nhanh nhất.

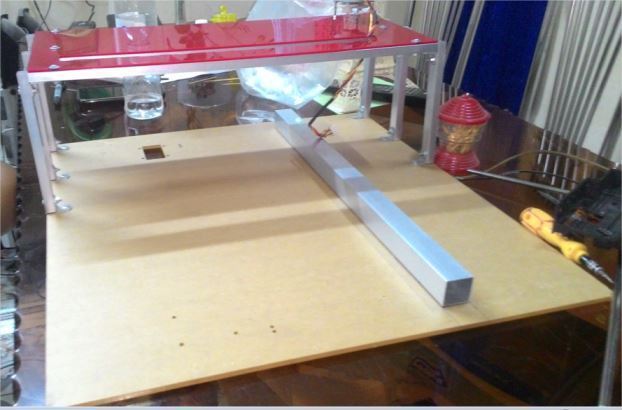

1. Cắt mica (bằng laser) và cắt nhôm (máy cắt nhôm)

Trước khi tiến hành in 3D, bạn cần cắt mica các chi tiết sau: đế mica (X và Y), hộp đựng intel galileo (tốt nhất là nên in đi cắt luôn vì sau này muốn nâng cấp mà đi cắt lẻ sẽ tốn tiền hơn) theo bản thiết kế 2D được chuyển từ mô hình 3D tại bất kỳ cửa hàng quảng cáo nào, giá cho toàn bộ quá trình cắt mica là 300.000 đồng, bạn có thể tải bản vẽ 3D và bản cắt 2D tại địa chỉ sau: https://github.com/ngohuynhngockhanh/kLaserCutter3D.

Tiếp đó, người dùng cần đến tiệm cắt cửa nhôm và cửa kính để tìm mua các thanh nhôm có kích thước như trong bản thiết kế (06 thanh nhôm 10mm x 15mm dài 15cm, 03 thanh nhôm 10mm x 15mm dài 45cm, 01 thanh nhôm 25mm x 25mm dài 45cm). Chi phí mua nhôm giao động từ 100.000 đồng – 120.000 đồng. Kích thước này là kích thước chuẩn phù hợp với bản thiết kế ban đầu của kLaserCutter, tuy nhiên, trong đó có thanh nhôm 01 thanh nhôm 25mm x 25mm dài 45cm chỉ phù hợp với các dòng máy scan đời cũ, vì vậy, nếu bạn dùng cả 2 máy scan đời mới (tức là khoảng cách từ mặt đáy trượt đến mặt bàn là rất nhỏ) thì không cần cắt nó (xem những phần lưu ý ở trên).

Cả 2 loại cửa hàng, đó là: cửa hàng quảng cáo và cửa hàng cắt nhôm, kính, chúng đều có mặt ở mọi thành phố Việt Nam. Người dùng có thể dễ dàng làm phần này, vì vậy, hãy tính thật kỹ các thông số động cơ bước, độ dài thanh trục, độ dài dây curoa và thiết kế con quay / con thoi cố định đầu dây curoa để chỉnh sửa thiết kế cho phù hợp.

Sau khi đã chuẩn bị đầy đủ nhôm và mica, chúng ta cần phải gắn nó lại với nhau, chứ không thể nào mà tự nhiên nó dính lại được. Để gắn các chi tiết mica và nhôm lại với nhau (và những chi tiết khác sau này nữa), người dùng cần chuẩn bị các loại ốc vít, tán, đinh rút, co L và long đen như hình sau.

- Ốc 3li 8mm (20 con + tán).

- Ốc 3li 12mm (15 con + tán).

- Ốc 3li 18mm (40con + tán).

- Ốc 3li 22mm (10 con + tán).

- Ốc 3li 40mm (5 con + tán).

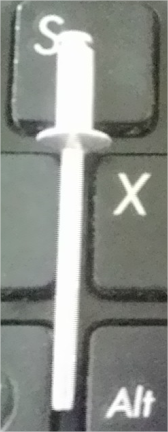

Đinh tán 4 li (25 con)

co L (40 con)

- Long đen 4mm phi 8mm.

- Long đen 5mm phi 10mm.

- Long đen 6mm phi 12mm.

- Tất cả 1 lạng

Với tất cả các lỗ trên kLaserCutter, chúng ta chỉ cần gắn ốc kết nối với các bộ phận. Tuy nhiên, với một số chi tiết cố định (chắc chắn), không cần tháo rời thường xuyên (vì lý do nâng cấp,…) chúng ta có thể dùng đinh rút để cố định như một số ví dụ sau:

Gắn chân đế vào đế mica bằng đinh rút

Với 6 thanh nhôm nâng đỡ, ta gắn ốc với co L, còn lỗ còn lại của co L ta gắn đinh rút vào mặt mica (cả 2 mặt luôn)

2. In 3D và cách khắc phục khi bị lỗi in 3D

Mình đã sử dụng dịch vụ in 3D tại Sotatec và cho chất lượng hoàn hảo. Tuy nhiên, vì bản thiết kế 3D của mình bị lỗi khi gửi đi nên khi in ra có vài chi tiết bị nhỏ hơn bình thường. Vì vậy, mình đã rút kinh nghiệm và phát triển các cách để khắc phục lỗi thiết kế 3D, đơn giản nhất đó là nghĩ theo cách “trước khi biết đến việc in 3D thì tác giả đã làm gì để tạo nên kBOT”!

Các chi tiết rất đẹp và mịn do được xử lý bề mặt tốt, nếu các chi tiết lồng vào nhau không vừa thì chúng ta dùng giấy nhám ma sát một tí là nó sẽ vừa ngay thôi. Ví dụ như ở chi tiết đế lò xa và con thoi trục Y, một người em của mình đã nghĩ ra ý tưởng chà phần đế của con thoi để khi di chuyển trong rãnh đế lò xa con thoi không bị cứng,…

Mình đã gặp một vấn đề khá hi hữu đó là gửi nhầm một số file với kích thước không chính xác và đến khi nhận được mẫu vật in 3D mới nhận ra. Tuy nhiên, trong cái rủi lại có cái may, nhờ kinh nghiệm của ba mình, chúng ta đã có hai cách khá tài tình để khắc phục.

Tác giả đã gửi sai 2 chi tiết nằm ở bộ gá trục phi 5mm (trục X)

Để khắc phục tình trạng này, chúng ta cần dùng một thanh co L và một nút nhựa (hoặc cao su cũng được) như thế này.

Ta sẽ dùng máy khoan và khoan một lỗ rộng 5mm trên nút nhựa và sau đó gắn vào thanh co L như thế này. Nếu không gắn được thì ta chỉ việc khoan lỗ trên thanh co L là xong. Sau đó chỉ việc đổ keo con voi vào là được.

Ta đa, chúng ta đã khắc phục được một bàn thua trông thấy, từ đó, ta cũng sẽ làm tương tự với cái gá còn lại (nếu có bộc lộ vấn đề).

Tuy nhiên, ngoài cách trên, chúng ta còn một cách khác đơn giản hơn, nhưng phải nhờ đến máy cắt hoặc cưa mỹ nghệ (lưỡi cưa mica).

Cưa mỹ nghệ

Chúng ta sẽ mô phỏng lại thanh co L bằng một chiếc hộp cứng có vuông (nếu nó có thể đàn hồi tốt thì quá tuyệt) rồi từ đó xác định tâm lỗ tròn trên thiết kế và các chi tiết gắn ốc. Sau đó, ta cắt nó ra bằng máy cắt hoặc cưa mỹ nghệ rồi làm phẳng bề mặt của nó bằng giấy nhám trắng (giấy nhám có nhỏ cho đường cắt rất mịn). Cuối cùng là khoan lỗ, chúng ta đã có được chi tiết thay thế tuyệt đẹp và đôi khi còn bền hơn cả hàng 3D (nó phụ thuộc vào chất lượng hộp nhựa).

Như vậy là xong, các bạn cứ bám xác bản thiết kế 3D mà rắp ráp thôi :) hehe.

3. Mặt bàn cắt

Cái này là một vấn đề mở và có rất nhiều cách để giải quyết.

Bạn có thể xem cách mà mình đã giới thiệu trong bài viết Tự làm máy cắt laser giá dưới một triệu đồng hoặc là thử một cách mới hơn và tổng quát hơn.

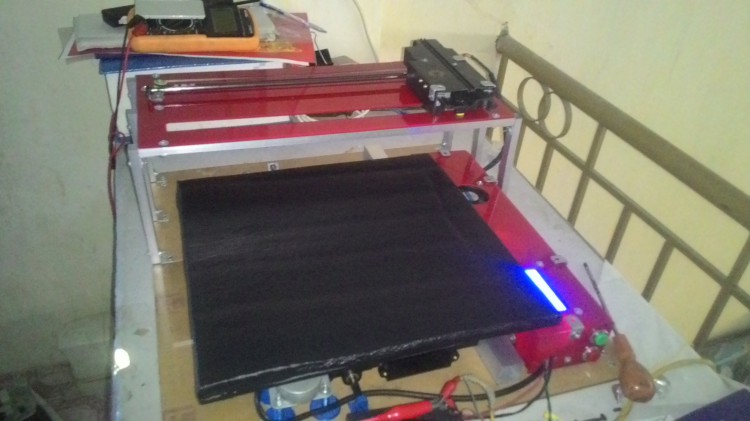

Sau khi đã hoàn thành việc lắp ráp phần cứng lại với nhau, bạn đo xem kích thước vùng di chuyển của các động cơ bước là bao nhiêu! Sau đó đi cắt 1 miếng mica dày li với kích thước đó. Sau đó, kiếm những miếng mút dày tầm 10li hoặc xấp xỉ đó dán cố định tạm lên trên miếng mica bằng keo 2 mặt mỏng. Cuối cùng, bạn dùng decal màu đen dán phủ lên lớp mút như hình dưới.

Vì sao lại làm như thế?

Vì phần con quay di chuyển khá nhỏ và không thể nào bao phủ hết diện tích có thể cắt của máy cắt ==> Chúng ta phải dùng một tấm mica mỏng để phủ hết mặt cắt đó (sau này để giấy, hay gỗ lên đều được).

Nhưng khổ nổi, tia laser có thể làm miếng mica trở nên "rất xấu" vì khả năng "cắt" của nó ==> Dùng xốp để tạo ra lớp giáp, sau này xốp có tan nát thì mình thay hoặc dán đèn lên đều được.

Nhưng vì sao lại dùng decal màu đen? Màu đen cùng màu với màu tro ==> khi cắt ra tro giấy sẽ không làm xấu mặt bàn cắt (trong khi nó bụi lắm luôn).

IV. Mạch điện tử và cách chế tạo

1. Mạch điều khiển laser công suất thấp (có mở rộng để nâng công suất lên cao)

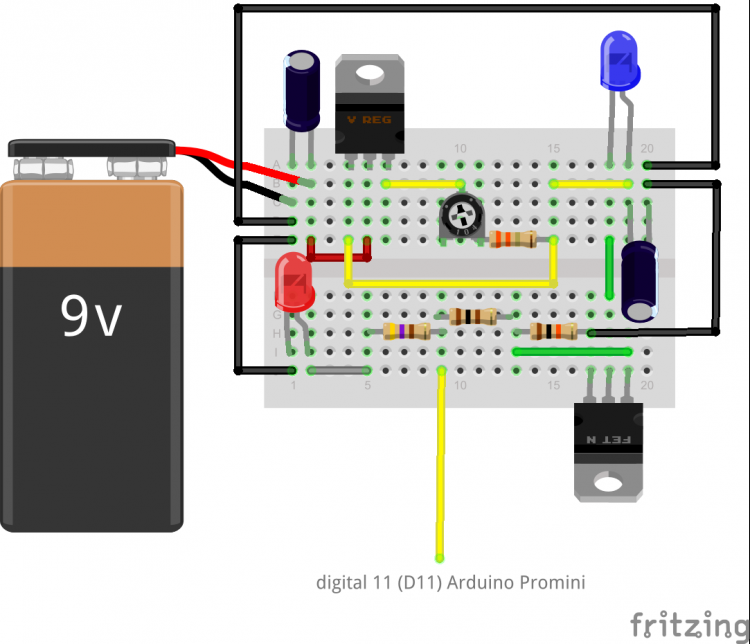

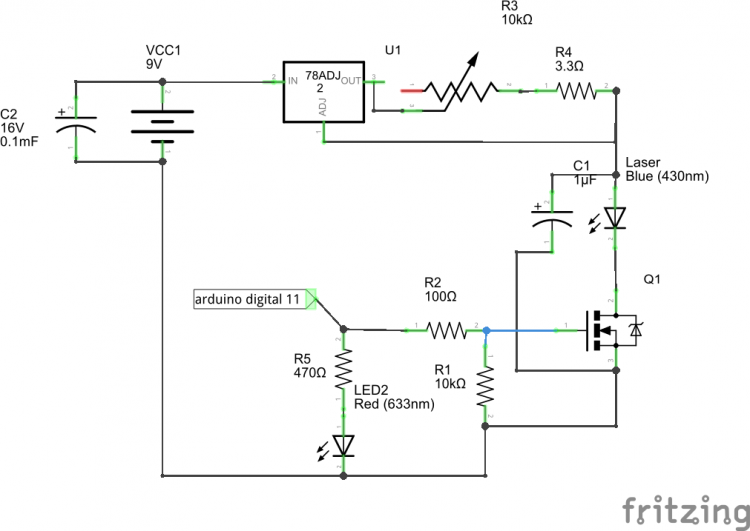

Đây là mạch quan trọng nhất trong máy cắt laser kLaserCutter, tùy vào cấu hình của người sử dụng mà ta phải làm ra mạch điều khiển với công suất phù hợp. Với mạch dưới đây, cho chúng ta một dòng điện ổn định từ 150mA – 300mA, như vậy nó thể chạy tốt các loại đèn laser (đỏ 250mW – 300mW và xanh dương từ 350mW – 500mW). Để thay đổi cường độ dòng điện (nâng mức công suất cho mạch) thì ta chỉ việc thay đổi điện trở sẽ được nói ở mục dưới.

Mạch lắp trên breadboard

Mạch lý thuyết

Các linh kiện cần có để thực hiện mạch này

- Vcc1: 9 – 16V (khuyên dùng 12V)

- C1: 16V 100uF (có thể thay đổi tùy ý)

- C2: 16V 1uF (không nên đổi)

- U1: IC LM317 (có tản nhiệt)

- Q1: Mosfet N-channel (khuyên dùng IRF540NPBF) (có tản nhiệt)

- R1 10 kOhn

- R2 100 Ohm

- R3 là biến trở 100 Ohm (trong fritzing, không có nên tác giả dùng tạm biến trở như trong hình)

- R4 3.3 Ohm (người sử dụng chỉ cần thay đổi điện trở ở chỗ này là có thể thay đổi được công suất của mạch điều khiển laser; nếu R4 càng nhỏ thì I càng lớn và ngược lại).

- R5 470 Ohm (có thể thay bằng điện trở 560Ohm hoặc 1 kOhm).

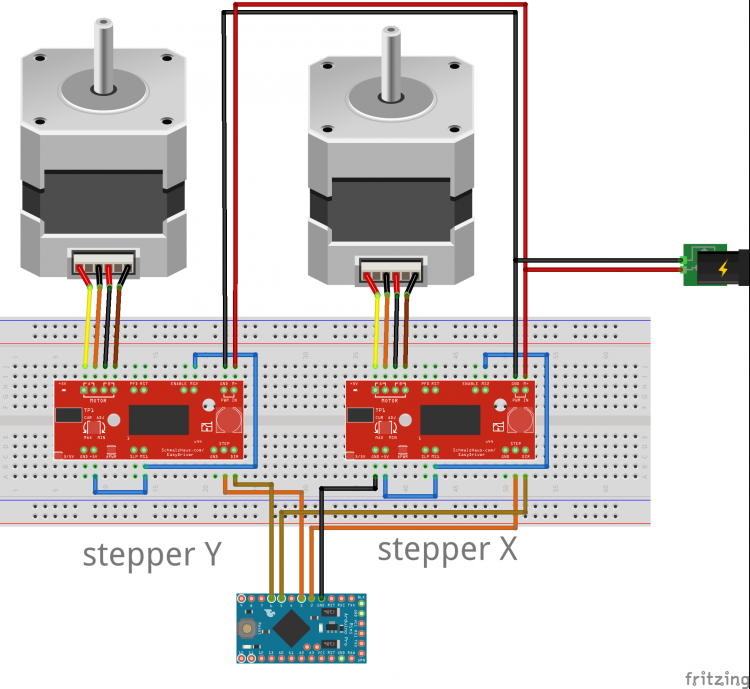

2. Mạch điều khiển động cơ bước sử dụng module Easy Driver Stepper motor v4.4

Chúng ta sẽ sử dụng một module điều khiển động cơ bước giá cực rẻ trên thị trường (chỉ 70.000 đồng) và hoạt động cực kỳ tốt theo thời gian.

Thường thì động cơ bước trong máy scan có 96 bước / vòng đời (steps/rev), như vậy là không nhiều nên khi ta cắt các chi tiết nhỏ sẽ không được đẹp. Thật may mắn, module easy driver có thể hỗ trợ chúng ta “tăng” số bước của động cơ bước trong máy scan lên gấp 8 lần. Module này hỗ trợ chế độ vi bước mức 1 / 8 (chia nhỏ số bước thành 8 phần) ==> số bước thực được tăng gấp 8.

Ngoài ra, chúng ta có thể thay thế module Easy Driver Stepper bằng module A4988 với khả năng hỗ trợ vi bước 1 / 16. Tức là tăng số bước của động cơ bước lên đến 16 lần, gấp đôi khả năng của module Easy driver stepper. Giá của hắn cũng chỉ chênh lệch 10.000 đồng với module Easy driver stepper. Với mạch A4988, chúng ta cần gắn tản nhiệt và gắn chân MS3 vào cực dương để mạch hỗ trợ vi bước 1 / 16.

Sau đây là sơ đồ mạch của module Easy Driver Stepper với Arduino Promini:

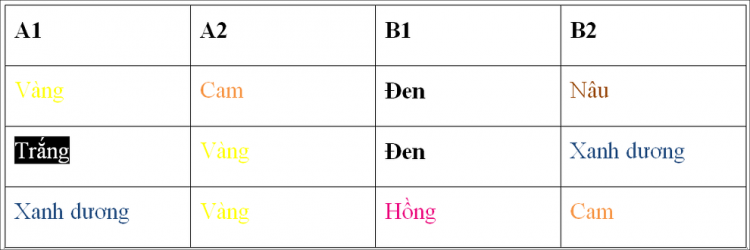

Tùy vào màu của dây nối stepper mà chúng ta lựa chọn bảng màu nối cho phù hợp:

Các chân STEP, DIR của stepper X và stepper Y lần lượt được gán vào chân digital 2, 5, 3 và 6.

Như vậy là xong phần mạch điều khiển cho kLaserCutter - phiên bản cắt bằng máy tính.

3. Hộp đựng mạch điện tử.

Như mình đã nói ở trên lúc khuyên các bạn đi cắt laser. Nếu bạn đã làm sẵn hộp đựng intel galileo thì chỉ việc đi dây và gắn đồ điện tử vào thôi  . Nếu chưa cắt thì bạn tự làm mấy cái hộp rồi bỏ vào nhé, cái này không khó đâu.

. Nếu chưa cắt thì bạn tự làm mấy cái hộp rồi bỏ vào nhé, cái này không khó đâu.

4. Kết nối promini với máy tính.

Bạn dùng gì để nạp code cho Arduino Promini? Hãy dùng chính thiết bị đó kết nối với máy tính để từ đó điều khiển kLaserCutter trong phiên bản đơn giản này.

V. Nạp grbl cho Arduino Promini

Chúng ta đã nạp grbl cho Arduino Promini ở bước chuẩn bị. Nếu bạn chưa cài grbl cho Arduino Promini thì hãy cài đặt nó theo hướng dẫn này. Grbl là gì? Bạn có thể tìm hiểu thêm ở đây.

VI. Cài đặt kỹ thuật

Phần này giống y hệt trong bài viết Tự làm máy cắt laser dưới một triệu đồng của mình trước đây, vì vậy bạn hãy làm theo hướng dẫn ấy nhé. Tuy nhiên, mình muốn mở rộng thêm ra một số thuộc tính mà mình thấy khá là hay của grbl để các bạn thử nghiệm để nâng cao tốc độ và giảm thời gian cắt của kLaserCuter.

- $110: Tốc độ đối đa của động cơ bước trục X

- $111: Tốc độ tối đa của động cơ bước trục Y

Ở phiên bản 0.9 thì tốc độ tối đa mặc định của mỗi trục là 500. Với tốc độ này cũng đã là khá nhanh rồi, tuy nhiên, bạn có thể thử thay đổi thông số này lên cao tùy ý cho mỗi cái (2 cái không nhất thiết phải giống nhau). Ví dụ của mình là, thử tăng lên 1000 thì vẫn chạy đươc, sau đó tăng lên 1500 thì không được, mình giảm xuống 1250 thì được, thành ra giữ từ đó mìnhi giờ. Bạn có thể test nó bằng câu lệnh G0.

- $120: gia tốc của động cơ bước trục X

- $121: gia tốc của động cơ bước trục Y

Thường thì chỉ số của mặc định của grbl là 10 cho mỗi động cơ bước, với tốc độ này thì khi bạn chỉnh feed rate cao thì thấy nó cũng "rùa rùa" mà thôi. Thử chỉnh lên 50 hay 100 xem sao, thường thì động cơ bước của chúng ta có thể lên đến 150 hay 200 nhưng mình không khuyên bạn làm thử nhé hehe.

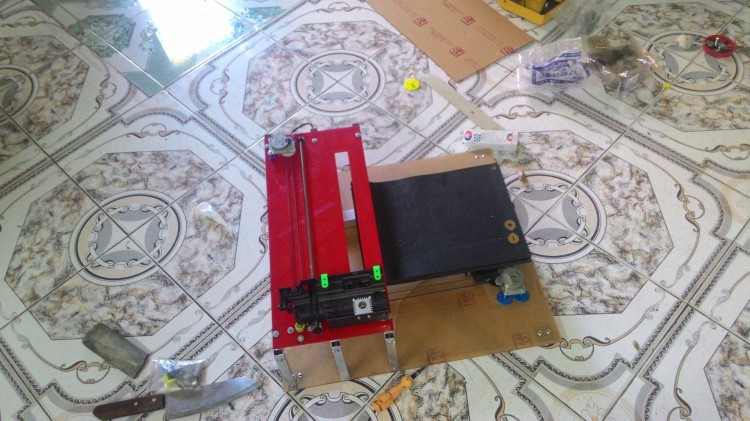

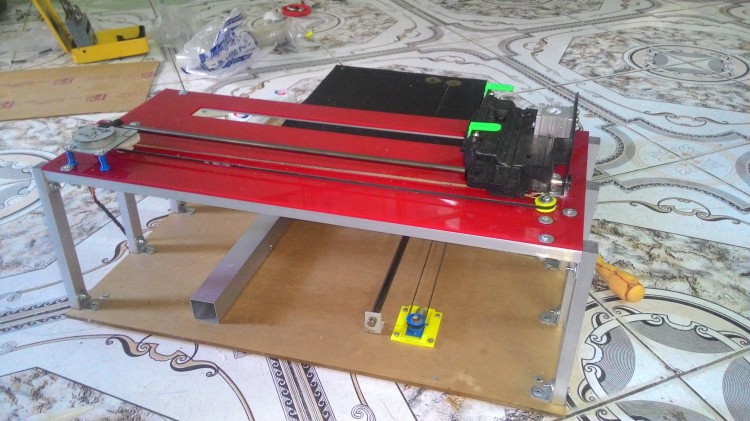

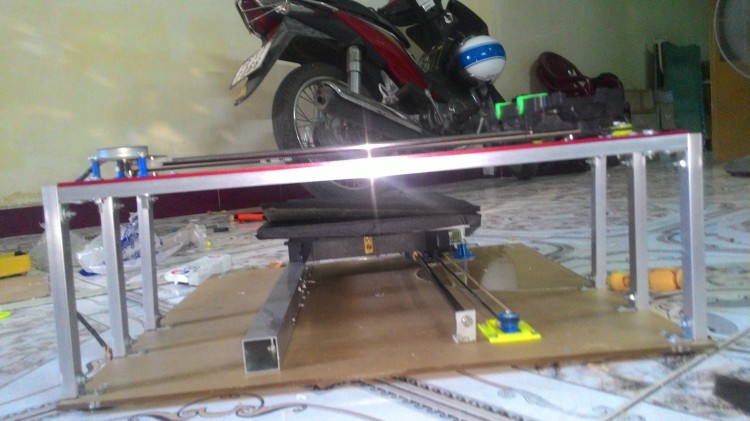

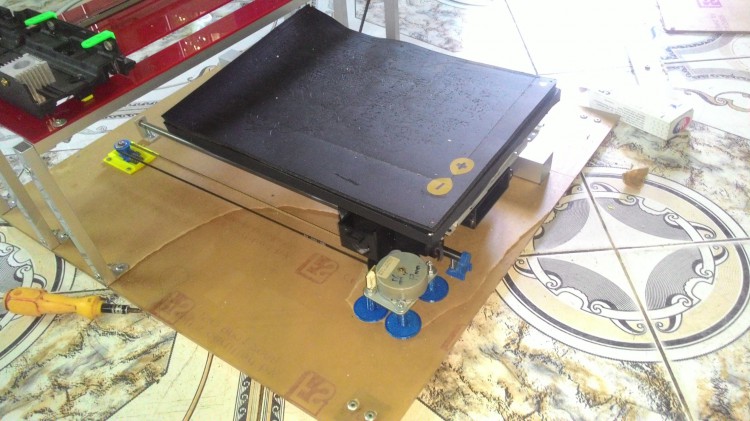

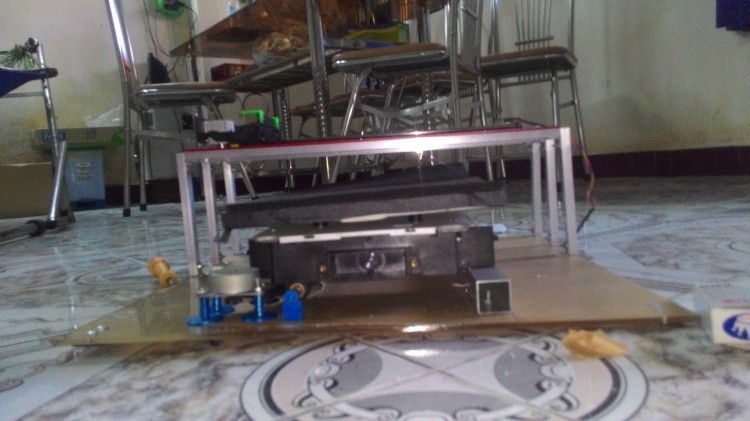

VII. Một số hình ảnh của kLaserCutter

Hoài niệm một tí hí hí

VIII. Cách sử dụng máy cắt kLaserCutter

Bạn xem tại đây.

IX. Lời nhắn nhủ

Tự mình làm ra một chiếc máy cắt laser đã là một việc không dễ, nhưng chia sẻ với mọi người cách tự làm một chiếc máy cắt tương tự lại là việc khó. Vì nó vừa phải tổng quát và vừa phải cụ thể. Thành ra, bài viết này mình còn có nhiều thiếu sót, các bạn hãy bình luận thêm bên dưới để giúp nó trở nên hoàn thiện hơn nhé.

Chúc các bạn thành công!

!

!  . Với 20k cắt ở đây mình đem về 2 miếng nhựa "phế phẩm", trong khi đó chỉ với 5k ở Tuy Hòa (Phú Yên) thì lại được như ý muốn mà không cần nói gì nhiều

. Với 20k cắt ở đây mình đem về 2 miếng nhựa "phế phẩm", trong khi đó chỉ với 5k ở Tuy Hòa (Phú Yên) thì lại được như ý muốn mà không cần nói gì nhiều  .

.